Dans ce deuxième épisode de notre série d’articles sur l’industrie 4.0, nous abordons les cas d’usage courants du secteur de l’industrie que nos clients souhaitent résoudre, et nous présentons comment tirer parti de la plateforme Snowflake dans le cadre de l’industrie 4.0.

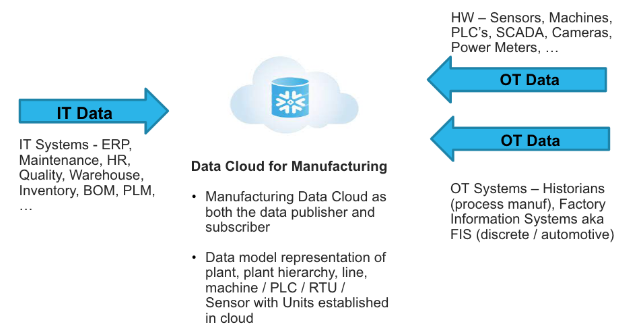

Comme nous l’avons évoqué dans notre article précédent, l’un des principaux moteurs de l’industrie 4.0 est la capacité à collecter et à analyser de grandes quantités de données pour favoriser des cas d’usage analytiques plus avancés et une prise de décision accélérée. Pour extraire des informations des données, les entreprises ont besoin d’une plateforme cloud de base avec des pipelines de données capables d’ingérer des données IT et OT à grande échelle. En outre, cette plateforme de données pour le secteur de l’industrie devrait faciliter la convergence IT/OT avec un modèle d’actifs précis et une hiérarchie d’usine établie dans le cloud, couplée à des capacités d’analyse basées sur l’IA et le ML.

Data Cloud Snowflake pour le secteur de l’industrie

Snowflake comprend la nécessité pour les entreprises du secteur de l’industrie de mettre en place ce type de plateforme cloud avec des pipelines de données qui leur permettent d’intégrer à la fois des données IT et OT dans le but de faciliter leur convergence. Associée à nos outils analytiques tels que Streamlit et SnowPark, cette plateforme fournit à nos clients et partenaires les capacités analytiques dont ils ont besoin pour exécuter leurs cas d’usage en matière d’industrie 4.0.

Snowflake a pour ambition d’orienter tous ses partenaires et clients vers la création d’applications sur le Data Cloud, avec des pipelines ouverts permettant d’ingérer des données IT et OT de manière économique et évolutive.

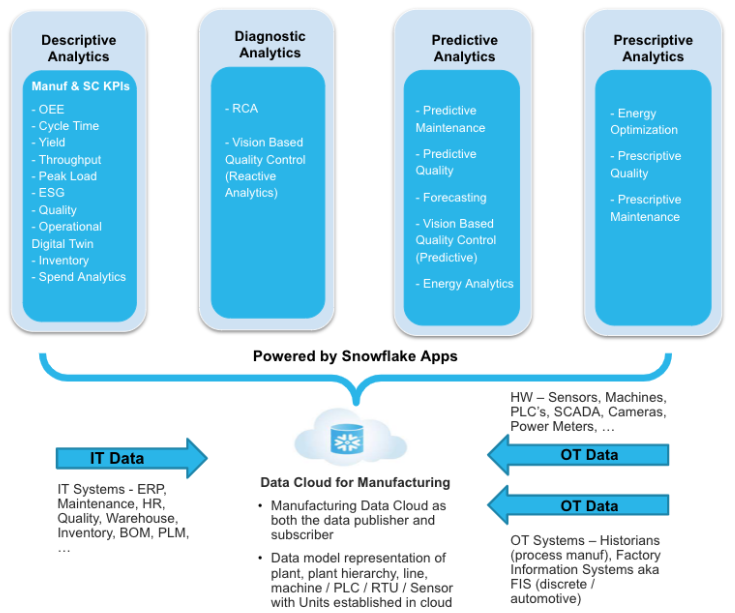

Applications Powered by Snowflake sur le Data Cloud pour le secteur de l’industrie

Les cas d’usage en matière d’analyse des données se répartissent globalement dans les quatre catégories suivantes (compte tenu du volume important de données multidimensionnelles, ces quatre catégories se basent sur l’IA et le ML pour obtenir des informations) :

- Analyse descriptive : outils analytiques qui fournissent des informations détaillées sur ce qui se passe dans un site de production, par exemple, les indicateurs clés de performance relatifs aux processus industriels tels que l’OEE (Overall Equipment Effectiveness) et la durée de cycle.

- Analyse diagnostique : outils analytiques qui permettent de déterminer pourquoi un événement survient, par exemple, pourquoi un temps d’arrêt non planifié d’une machine s’est produit.

- Analyse prédictive : outils analytiques qui permettent de détecter les anomalies et de prévoir un événement avant qu’il ne se produise. Par exemple, la détection des anomalies permet de prévoir une panne d’équipement ou une baisse de la qualité avant qu’elle ne se produise.

- Analyse prescriptive : ces analyses combinent des données, des modèles d’IA et des règles métier pour générer des recommandations pour les décideurs et aider les organisations à identifier le meilleur plan d’action à suivre dans chaque situation (par exemple, prévenir les pannes d’équipement en fournissant des recommandations pour planifier la maintenance et commander des pièces de rechange).

Voici quelques exemples de solutions et d’accélérateurs que nos clients et partenaires développent sur le Data Cloud Snowflake pour le secteur de l’industrie (il ne s’agit en aucun cas d’une liste exhaustive) :

Analyse de durée de cycle : la durée de cycle fait référence au temps nécessaire à une machine ou à un processus pour réaliser un seul cycle de production. Sa réduction peut accroître l’efficacité et la productivité du processus de production, car dans ce cas davantage d’unités peuvent être produites dans un laps de temps donné. Dans les environnements de production à fort volume, tels que l’automobile ou les industries de haute technologie, les clients tentent d’analyser les micro-arrêts dans le but de les réduire en utilisant efficacement les actifs de production, ce qui conduit à une amélioration de la durée de cycle.

Il existe plusieurs façons d’analyser et d’optimiser la durée de cycle dans le cadre de l’industrie 4.0. Par exemple, il est possible de coupler les données des machines à d’autres ensembles de données pour identifier des goulets d’étranglement et des inefficacités dans le processus de production. Les algorithmes d’IA et de machine learning (ML) peuvent analyser ces données et suggérer des améliorations de processus. En outre, la surveillance en temps quasi réel de la durée de cycle peut permettre d’effectuer des ajustements en temps réel afin d’optimiser les performances globales. Les solutions allant de l’analyse descriptive à l’analyse prédictive proposées par des partenaires tels que LTI, Wipro et Dataiku peuvent aider à comprendre les métriques de la durée de cycle et à les optimiser.

Rendement : il s’agit de la proportion de produits aboutis par rapport à la quantité totale de matières premières utilisées dans le processus de production. Par exemple, si une usine produit 100 unités d’un produit fini à partir de 500 unités de matières premières, le rendement sera de 20 %. Le rendement est une mesure importante de l’efficacité dans le secteur de l’industrie, car il peut avoir une incidence sur le coût global de la production.

Les facteurs susceptibles d’influer sur le rendement dans le secteur de l’industrie comprennent la qualité des matières premières, l’efficacité des processus de production et l’efficacité des mesures de contrôle de la qualité. L’amélioration du rendement peut passer par l’identification et la résolution des goulets d’étranglement ou des inefficacités dans le processus de production, ce qui peut potentiellement conduire à des améliorations de la qualité. Pour ce faire, il est possible de mettre en œuvre des informations basées sur les données et l’IA pour accélérer l’analyse des causes profondes et réduire et/ou éliminer ces goulets d’étranglement et ces problèmes de qualité en vue d’améliorer le rendement global. Les solutions de notre partenaire Dataiku ont démontré des résultats commerciaux précis chez les clients qui exploitent le Data Cloud pour le secteur de l’industrie et les outils analytiques de Snowflake.

OEE : l’efficacité globale des équipements est une mesure utilisée pour évaluer l’efficacité d’un processus de production ou d’une ligne de production. Il s’agit d’une mesure du degré d’efficacité de l’utilisation d’un processus de production qui prend en compte des facteurs tels que la disponibilité, la performance et la qualité. La disponibilité correspond au pourcentage de temps au cours duquel une ligne est prête à produire, en tenant compte des temps d’arrêt planifiés et non planifiés. La performance mesure la vitesse à laquelle la ligne de production fonctionne par rapport à sa capacité nominale, en tenant compte de facteurs tels que les cycles lents et la vitesse de la machine. La qualité mesure le pourcentage de produits de qualité par rapport au nombre total de produits fabriqués.

L’OEE est calculée en multipliant la disponibilité, la performance et la qualité d’un processus de production. Par exemple, si une ligne de production a une disponibilité de 90 %, une performance de 95 % et une qualité de 99 %, son OEE se calcule comme suit : OEE = 90 % * 95 % * 99 % = 84,55 %. Ce calcul nécessite des données provenant à la fois des machines et des systèmes IT tels que les systèmes dédiés à la qualité/maintenance. Des partenaires comme LTI proposent des solutions qui fournissent des informations sur l’OEE et des outils d’analyse des causes profondes qui permettent de comprendre une baisse de l’OEE, puis la corréler avec les éléments constitutifs individuels afin de mieux comprendre le problème.

Maintenance prédictive : il s’agit d’une stratégie de maintenance qui implique l’utilisation de données et d’analyses pour prédire quand les équipements ou les machines sont susceptibles de tomber en panne ou de nécessiter une maintenance, de sorte que cette dernière puisse être programmée à l’avance. Elle se distingue de la maintenance réactive, dans le cadre de laquelle les interventions ne sont effectuées que lorsqu’un problème ou une panne survient, ou de la maintenance préventive, qui implique d’intervenir selon un calendrier prédéterminé, quel que soit l’état actuel de l’équipement.

Dans le contexte de l’industrie 4.0, la maintenance prédictive peut être activée à l’aide de capteurs et de technologies IdO, qui collectent des données sur les performances et l’état des équipements et des machines. Ces données peuvent ensuite être étudiées à l’aide de techniques d’analyse prédictive, telles que des algorithmes de ML, qui peuvent identifier des modèles et des tendances permettant d’indiquer à quel moment une intervention de maintenance est susceptible d’être nécessaire. En planifiant la maintenance, il est possible de minimiser le risque de temps d’arrêt imprévus et d’améliorer la fiabilité et l’efficacité globales du processus de production. Nos partenaires tels que Wipro et LTI exploitent les capacités d’IA/de ML de Snowflake ainsi que Snowpark pour créer des applications de maintenance prédictive.

Qualité : les technologies de l’industrie 4.0 peuvent être utilisées de plusieurs manières pour améliorer la qualité dans le secteur de l’industrie. L’une des approches les plus courantes consiste à automatiser le processus de contrôle de la qualité en adoptant un contrôle de la qualité basé sur la technique de vision par ordinateur. Au lieu d’une inspection visuelle par un être humain, cette approche implique un système de vision par ordinateur qui effectue l’inspection visuelle, soutenu par un modèle d’IA formé pour détecter les défauts. Cette approche permet d’améliorer considérablement la précision de l’inspection et le rendement de ce processus. Snowflake travaille avec des partenaires tels que Wipro et Dataiku, qui ont développé des offres de solutions reposant sur le Data Cloud Snowflake pour exécuter ce cas d’usage.

Optimisation énergétique : un autre cas d’usage important pour nos clients concerne l’optimisation de la consommation d’énergie dans les sites de production où les plus gros consommateurs d’énergie sont les machines de production, suivies par les systèmes de chauffage, de ventilation et de climatisation et les compresseurs d’air. Les clients doivent comprendre les caractéristiques de la charge de pointe du site de production et la réduire en contextualisant les données énergétiques en fonction de la ligne, de la machine, de l’équipe, de l’opérateur et des produits fabriqués. Les clients cherchent en outre à optimiser la consommation globale d’énergie en exploitant des algorithmes d’IA/de ML pour chauffer ou refroidir le site de production au lieu de thermostats fonctionnant sur la base d’un point de consigne pour contrôler les systèmes de CVC. Snowflake collabore avec des partenaires tels qu’Opto 22, qui fournit des capteurs d’énergie capables d’ingérer avec une grande fidélité des données énergétiques des compteurs électriques et des machines. Snowpark et Streamlit peuvent ensuite utiliser ces données à des fins de visualisation, de contextualisation et d’optimisation.

Prêt pour la prochaine révolution industrielle ?

Pour en savoir plus sur la façon dont le Data Cloud de Snowflake peut aider votre entreprise du secteur de l’industrie à entrer dans la nouvelle ère de l’industrie 4.0, consultez notre page dédiée Snowflake pour le secteur de l’industrie.